微信客服

在线客服

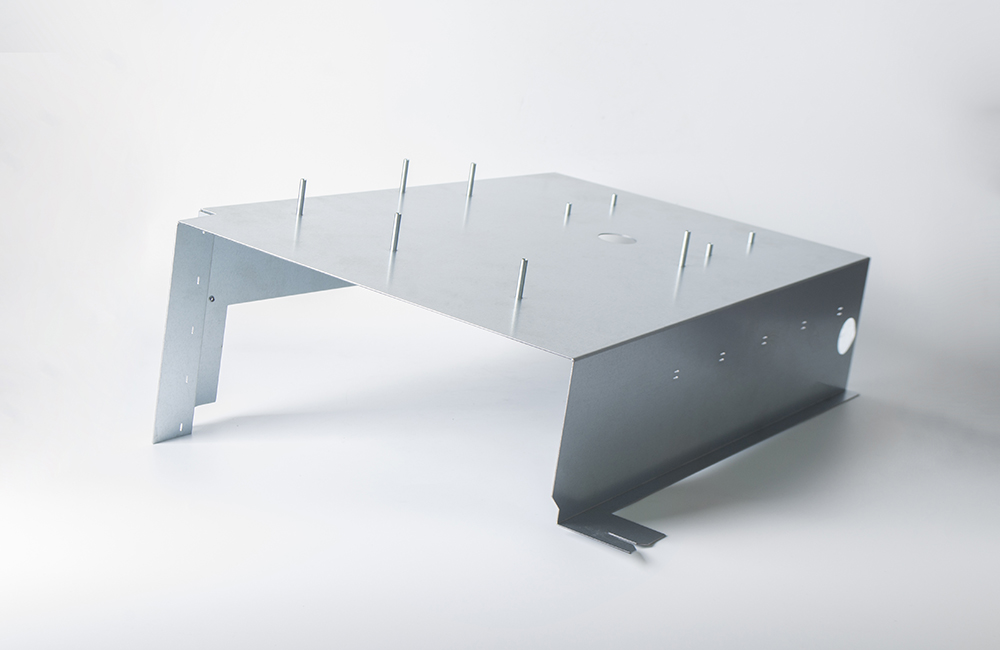

钣金弯曲的原理和注意事项

发布时间:2025年12月16日

钣金弯曲是钣金加工的核心工艺之一,指通过外力作用使金属板材发生塑性变形,形成特定角度或弧度的工序,广泛应用于各类钣金件(如支架、外壳、弹片)的成型,其工艺质量直接决定钣金件的精度和结构稳定性。

利用折弯机、模具或手工工具,对板材施加弯矩,使板材的外层纤维受拉伸长、内层纤维受压缩短,中间存在一层长度不变的 “中性层”,最终板材会按照受力方向弯曲成目标角度或弧度。中性层的位置会影响弯曲后的尺寸计算,通常在板材厚度的中间位置,当弯曲 R 角较小时,中性层会向内侧偏移。

折弯机折弯这是工业生产中最常用的方式,通过折弯机的上模(弯刀 / 直刀)下压、下模(V 型槽)支撑,实现板材的精准弯曲。可加工直角、钝角、锐角等多种角度,还能通过更换模具实现圆弧折弯。适合批量生产,精度高,适用于冷轧板、不锈钢板、铝板等常见钣金材料。

滚弯(卷圆)通过三辊或四辊滚弯机,将板材连续滚动并施加压力,使其逐渐弯曲成圆形或弧形(如管道、圆筒外壳)。滚弯的特点是弯曲半径均匀,适合大尺寸、大弧度的钣金件加工。

手工弯曲多用于小批量、简易钣金件的加工,借助台虎钳、钣金锤、折弯尺等工具,依靠人工力量完成弯曲。精度较低,适合对尺寸要求不高的场景(如小型支架、简易护罩)。

冲压折弯结合冲压模具,在冲床上一次性完成板材的切割与弯曲成型,适合形状复杂、批量大的小型钣金件(如弹片、卡扣)。

弯曲 R 角指折弯处的圆弧半径,是影响弯曲质量的核心参数。

R 角过小:会导致板材外层纤维拉伸过度,引发折弯处开裂,尤其对硬度较高的材料(如弹簧钢、厚不锈钢板)影响更明显。

R 角过大:会降低钣金件的结构刚性,还会增大折弯后的回弹量。通常推荐最小弯曲 R 角≥1.5T(T 为板材厚度),塑性较好的材料(如铝板)可适当减小至 1T,硬度高的材料需增大至 2T 以上。

弯曲回弹板材弯曲后,外力消失时会产生一定的弹性恢复,导致实际弯曲角度略小于模具角度,这种现象称为回弹。回弹量与材料的弹性模量、厚度、弯曲 R 角相关,材料硬度越高、R 角越大,回弹越明显。解决方法:设计模具时预留回弹补偿量,或通过增加压料力、多次折弯的方式减少回弹。

折弯方向金属板材存在轧制纹理,弯曲时应尽量使折弯线与轧制纹理垂直,若平行折弯,容易在折弯处出现裂纹,降低钣金件的强度。

孔位与折弯线的距离若钣金件上有孔位,孔位与折弯线的距离需足够,否则弯曲时的应力会导致孔位变形、开裂。一般要求孔边缘到折弯线的距离≥2T + R(T 为板材厚度,R 为弯曲 R 角)。

折弯处开裂原因:弯曲 R 角过小、材料硬度高、折弯方向与轧制纹理平行、板材表面有划痕或杂质。解决:增大弯曲 R 角、选择塑性更好的材料、调整折弯方向、去除板材表面缺陷。

回弹过大,角度偏差原因:模具未做回弹补偿、压料力不足、弯曲 R 角过大。解决:根据材料特性设计回弹补偿角、增大压料力、减小弯曲 R 角。

板材翘曲、变形原因:板材受力不均、折弯速度过快、模具定位不准确。解决:优化模具定位、调整折弯机压力和速度、对翘曲部位进行后续矫正。

折弯处起皱原因:板材较薄、压料力不足,弯曲时板材表面受力不均。解决:增大压料力、使用防皱模具、降低折弯速度。

低碳钢 / 冷轧板:塑性好,弯曲性能佳,不易开裂,回弹量较小,是最容易弯曲的钣金材料。

不锈钢板:强度高,塑性略差,回弹量大,弯曲时需要更大的压力,且需选用更大的弯曲 R 角,避免开裂。

铝板:塑性好,重量轻,回弹量小,但强度较低,弯曲时容易出现表面划痕,需做好模具表面的润滑和防护。

弹片专用材料(如铍铜、磷青铜):弯曲后需保持良好弹性,弯曲 R 角需严格按照设计要求,部分材料还需通过后续热处理恢复弹性。

上一篇: cnc立式加工中心是什么

下一篇: cnc方孔怎么加工