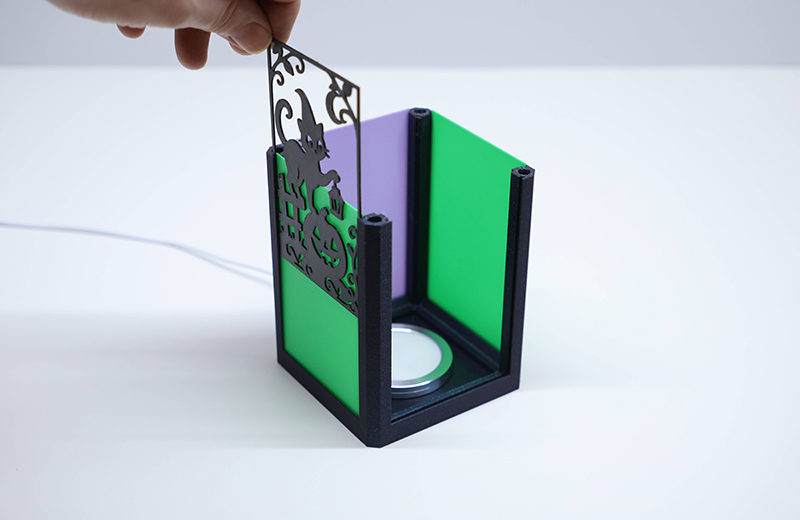

行业/分类:其他手板模型加工

加工方式: 3D打印 使用材料: 树脂

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*18cm*30cm

后处理: 喷油

一、核心需求解析

本项目需兼顾艺术表达与功能实现,重点在于通过3D打印技术还原万圣节主题元素(如南瓜、幽灵、蜘蛛网等),同时确保模型具备实际使用价值(如透光效果、结构稳定性)。需特别注意手板模型的特殊性——既要满足视觉审美,又要便于后续测试改进。关键矛盾点在于复杂造型与打印可行性之间的平衡,需优先保证关键结构的可打印性。

二、创新设计思路

1. 主题融合策略

分层模块化设计:将整体拆分为主壳体、透光层、装饰件三层,便于分色打印与组装调试。例如南瓜主体采用橙色渐变,顶部添加哥特式尖顶作为视觉焦点。

透光系统优化:利用仿生蜂窝状镂空图案(如蝙蝠翅膀纹理)实现均匀柔光效果,避免直射强光刺眼。透光孔径建议控制在3-5mm,间距不低于2mm以防变形。

互动机关植入:设计磁吸式开合门或重力感应摆件(如摇晃的小幽灵),无需复杂电路即可增加趣味性。磁性组件需提前预埋于打印模型内部。

文化符号强化:融入经典万圣节元素(女巫帽、糖果玉米、墓碑等),可通过微缩场景堆叠创造故事感,提升收藏价值。

2. 材料选型原则

外壳/底座:推荐PETG材料,兼具韧性与半透明质感,适合表现南瓜橙黄色调。若需更高透明度可选PC-ABS混合料。

透光装饰件:TPU柔性树脂最佳,其雾面散射特性可使光线柔和扩散,且弹性有助于抵抗轻微冲击。

精密部件:齿轮、转轴等动态结构建议使用耐高温树脂或POM工程塑料,减少摩擦损耗。

磁性组件:选用钕铁硼磁铁并做防锈处理,嵌入时预留0.2mm间隙防止吸附错位。

三、打印参数设置指南

FDM工艺要点

层高控制:基础层设为0.15-0.2mm以保障表面光洁度,非承重区域可调至0.3mm加快速度。

初始层加固:首层打印速度降至40-50mm/s,开启裙边补偿功能防止翘边。

支撑策略:树状支撑结合接触面点阵分布,重点支撑悬空部件(如飘动的披风)。脆弱结构可添加临时支柱后期打磨去除。

冷却管理:直角转弯处自动降速并关闭风扇,平面区域启用渐进式冷却避免收缩开裂。

SLA/DLP高精度方案

曝光时间分级:底层延长至8秒增强附着力,薄壁部位缩短至常规值防止过度固化。

离型膜维护:每次打印前检查张力是否达45N,定期更换老化膜片。

后固化流程:UV灯箱二次照射15分钟后置于自然光下晾晒2小时,消除内应力。

特殊处理:每打印5层暂停清理平台残渣,尤其适用于内腔复杂的骷髅头模型。

四、后处理与装配技巧

1. 表面精修流程

粗磨定型:先用80目砂纸沿打印纹路单向打磨,消除层积纹与支撑痕迹。转角处改用圆头工具避免刮伤。

抛光增亮:羊毛轮配合少量抛光膏低速打磨,转速控制在1200RPM以内,重点处理透光面与可视区域。

特效涂装:荧光喷绘需覆盖底漆防止渗色,夜间发光时长可达6-8小时;哑光清漆可掩盖瑕疵并赋予高级质感。

防伪标识:激光雕刻品牌LOGO或编号,深度控制在0.1mm以内,避开受力区域。

2. 电子系统集成

LED灯带布局:采用WS2812B地址灯珠,沿内壁间隔5cm布置,热熔胶固定时注意散热通道。电源接口隐藏于底座夹层。

遥控方案:蓝牙Mesh模块天线延伸至顶部非金属区,确保信号穿透。电池仓独立设计防反接,加装TVS二极管防浪涌。

安全规范:PCB板涂覆三防漆防潮,高压区域加绝缘护套,符合FCC认证标准。

五、常见故障应对

透光发黄:换用耐候级ASA材料,添加紫外线吸收剂(苯并三唑类)。

关节卡滞:涂抹硅基润滑脂(Dielectric Grease),设计间隙补偿系数+0.15mm。

元件失效:静电敏感区域加装TVS二极管,潮湿环境放置干燥剂包。

印刷错位:加重配重块平衡重量分布,重心坐标尽量靠近XY平面中心。

气味超标:更换医疗级TPE材料,打印舱加装活性炭过滤器。

六、商业化扩展建议

定制服务分级:基础款提供标准尺寸模板;进阶款支持3D扫描定制;尊享款加入AR互动功能。

知识产权布局:申请实用新型专利保护快拆结构,外观设计专利覆盖系列造型,发明创造专利针对智能调光算法。

跨界应用探索:商业美陈领域开发防火B1级版本,影视道具复刻电影级做旧效果,教育科普推出儿童安全无毒套装。

七、执行路径总结

设计阶段:采用Top-Down方法论,先定义核心功能链再细化外观。

打印阶段:优先验证传动部件精度,再批量制作装饰件。

测试阶段:进行72小时连续运行测试,模拟极端温差与湿度环境。

迭代阶段:收集用户反馈聚焦易损件寿命,建立快速改模机制。

此方案通过结构化流程控制风险,既保留创意自由度,又确保量产可行性。建议首次制作准备三个版本并行测试(保守版/创新版/突破版),最终选择综合表现最优方案推进。

全景工厂

全景工厂