微信客服

在线客服

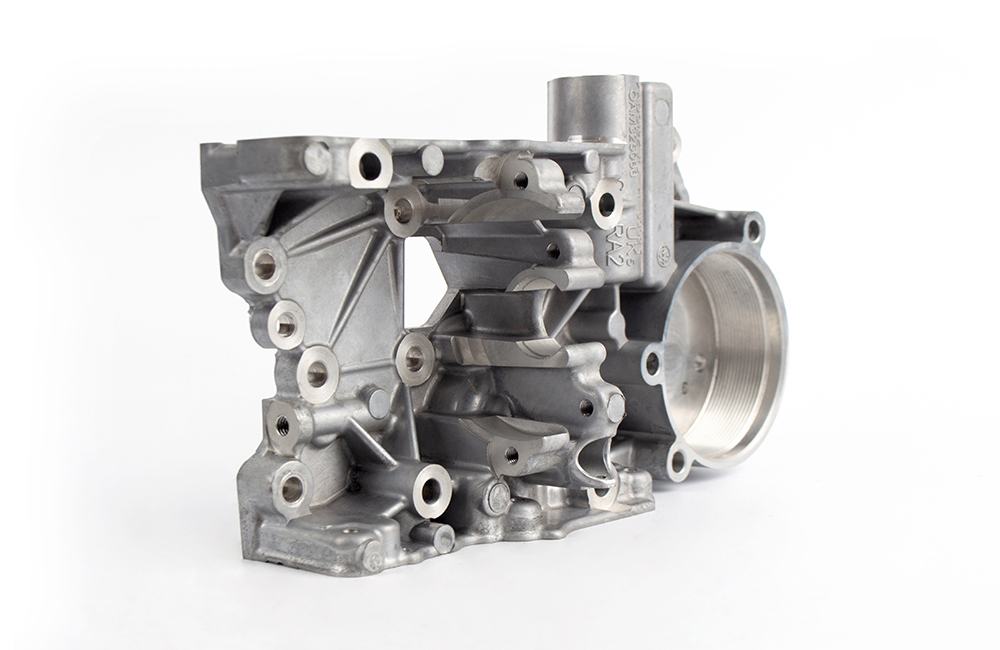

整体压铸简介

发布时间:2025年08月11日

整体压铸是一种将传统多个独立零部件集成到一个大型铸件中的先进制造工艺。通过高压将熔融金属注入巨型复杂模具,直接生产出包含数十甚至上百个零件功能的单一构件。该技术颠覆了传统“冲压+焊接”的组装模式,典型应用包括新能源汽车的结构件(如后地板、电池包壳体)、智能设备的框架等。

本质特征:

高度集成化:将分散的支架、加强梁、安装座等整合为整体结构;

轻量化设计:通过拓扑优化减少冗余材料,实现强度与重量的最佳平衡;

精度革命:直接达到装配级尺寸精度,无需后续机加工或少量精整即可使用。

尺寸极限:现代压铸机锁模力可达6000-12000吨,可生产3米级大型构件;

模具寿命管理:采用双液氮淬火技术+表面激光熔覆,寿命提升至8万模次以上;

热平衡控制:模具内置随形冷却管路,温差控制在±5℃内,确保均匀凝固。

免热处理合金:开发专用铝合金(如立中集团的LQ-ZX系列),免去传统T6热处理工序;

纳米强化技术:添加陶瓷颗粒或碳纳米管,抗拉强度突破450MPa;

温度窗口扩展:新型合金可将压铸温度范围拓宽50℃,降低工艺控制难度。

数字孪生应用:通过CAE模拟预测充填流动、凝固收缩及变形量,提前优化浇道设计;

闭环控制系统:实时监测压射速度、压力曲线、模具温度等参数,自动补偿偏差;

AI视觉质检:采用3D扫描+深度学习算法,检测精度达0.1mm级微小缺陷。

| 维度 | 传统工艺 | 整体压铸 | 提升幅度 |

|---|---|---|---|

| 生产效率 | 多工序拼接(冲压/焊接/铆接) | 单次成型 | 时间缩短70%+ |

| 生产成本 | 高(设备+人工+耗材) | 低(减少机器人焊接环节) | 综合降本30%-50% |

| 产品质量 | 存在焊接变形/间隙公差 | 无拼装误差/整体刚性更强 | 疲劳寿命提升双倍 |

| 空间利用率 | 多层嵌套结构占用空间大 | 镂空设计的一体化架构 | 车内空间增加15% |

| 环保效益 | 多工序能耗+废料产生 | 近净成形+材料回收率95% | 碳排放降低40% |

痛点:万吨级压铸机造价超亿元,模具开发周期长达半年;

破局:头部企业联合供应商共建共享产线(如蔚来与力劲合作);

趋势:发展中低端市场专用机型(3000-5000吨级)降低门槛。

难点:大型薄壁件(壁厚<3mm)易出现冷隔、远端缩孔;

方案:采用真空辅助压铸+局部挤压销二次加压技术;

案例:特斯拉Cybertruck车身采用分段式压射,解决4米长件的充填难题。

局限:一体式结构损坏后需整体更换,不像焊接总成可局部修复;

创新:设计模块化接口(如螺栓连接的能量吸收溃缩区),便于局部替换;

标准:制定行业通用的维修手册和备件供应体系。

代表部件:后副车架、电池包下壳体、前舱总成;

典型案例:小米SU7一体式电池包壳体(重83kg,含46个集成功能);

技术价值:续航里程提升8%(减重效益),碰撞安全评级达五星。

创新应用:折叠屏手机铰链支架、AR眼镜鼻托骨架;

优势体现:0.2mm薄壁厚度实现精巧造型,动载疲劳测试超20万次。

突破方向:机械臂主体结构、关节减速器箱体;

性能提升:刚度提高40%,振动频率避开电机工作频段。

材料革新:镁合金压铸加速普及(密度比铝低30%),适用于无人机臂等极端轻量化场景;

复合连接:开发压铸件与碳纤维复合材料的新型连接工艺(如自冲铆接+胶粘);

绿色制造:生物基脱模剂研发成功,挥发性有机物排放量减少75%;

跨界融合:3D打印随形冷却水路+压铸成型,实现更复杂的梯度冷却控制;

标准化推进:ISO正在制定《大型结构件压铸工艺规范》,统一行业技术标准。

传统冲压焊接工艺:

需要20-30个散件→多道次冲压→激光焊接→在线检测→返修率高;

典型问题:焊接变形导致装配应力集中,密封性依赖涂胶工艺。

整体压铸工艺:

单个铸件集成所有功能→一次成型→少量精整→即装即用;

质量优势:无焊接缝杜绝渗漏风险,CT扫描显示内部无气孔缺陷。

整体压铸技术正在重塑制造业格局,其核心价值在于通过“化零为整”实现效率跃升和性能突破。尽管面临高初始投入和技术门槛,但随着新能源汽车等行业的需求驱动,该技术已进入快速普及期。未来五年将是技术成熟期,预计到2030年,全球40%以上的汽车结构件将采用整体压铸方案。